Содержание:

В современном мире, где точность и надежность играют ключевую роль, специализированные системы становятся неотъемлемой частью многих технологических процессов. Одной из таких систем являются устройства, которые обеспечивают контроль и управление потоками жидкостей и газов в условиях высокого давления. Эти устройства не только предотвращают возможные аварийные ситуации, но и способствуют оптимизации работы всей системы.

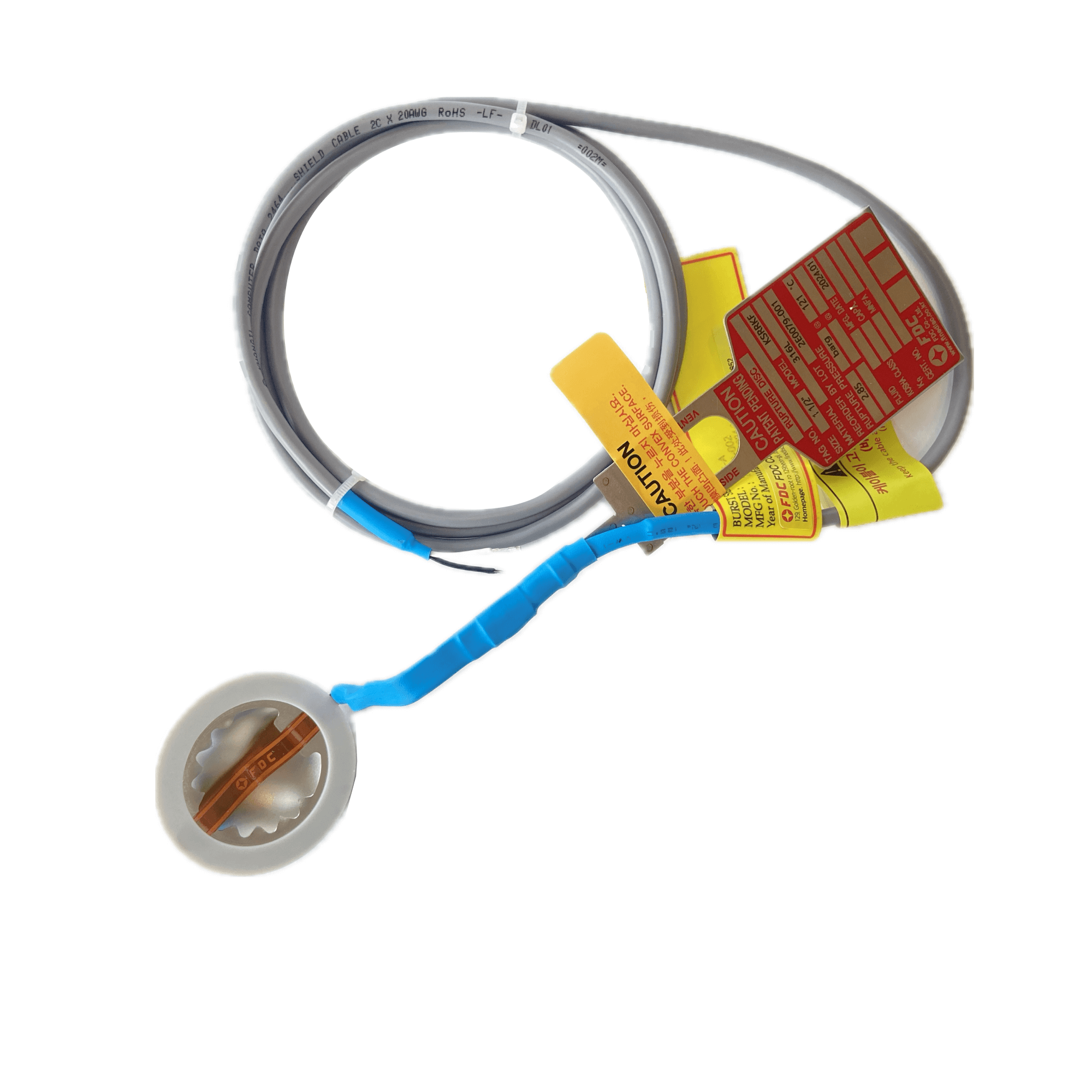

При выборе разрывной мембраны важно учитывать специфику конкретной задачи. Различные материалы и конструкции обладают уникальными свойствами, которые могут быть оптимальными в одних условиях и неэффективными в других. Понимание этих особенностей позволяет сделать более информированный выбор, обеспечивая долговечность и эффективность работы оборудования.

Ключевые факторы, которые следует учитывать при выборе:

Материал: Различные материалы обладают разными уровнями прочности, коррозионной стойкости и термостойкости. Выбор правильного материала зависит от условий эксплуатации и свойств рабочей среды.

Конструкция: Разнообразие конструктивных решений позволяет адаптировать устройство к конкретным требованиям. Важно учитывать такие параметры, как форма, размер и способ монтажа.

Производительность: Эффективность работы устройства напрямую зависит от его способности выдерживать заданные параметры давления и температуры. Выбор устройства с соответствующими характеристиками обеспечит стабильную работу системы.

Основные типы разрывных мембран

В зависимости от специфики задач, которые необходимо решать, используются различные конструкции. Каждый тип обладает уникальными свойствами, обеспечивающими эффективность в определенных условиях. Рассмотрим основные виды, которые наиболее широко применяются в промышленности и других областях.

Перфорированные – это варианты с предварительно выполненными отверстиями. Они обеспечивают быстрое и контролируемое срабатывание при достижении заданного давления. Такие конструкции часто используются в системах безопасности, где требуется мгновенное сброс давления.

Сплошные – это единое полотно без отверстий. Они разрушаются по всей поверхности при превышении предельного давления. Такие варианты обеспечивают равномерное распределение нагрузки и часто применяются в средах с высокой коррозионной активностью.

Многослойные – это конструкции, состоящие из нескольких слоев материала. Они обеспечивают повышенную прочность и надежность, что особенно важно в условиях высоких нагрузок и температур. Такие варианты часто используются в химической промышленности и других отраслях, где требуется высокая степень защиты.

Термочувствительные – это варианты, которые реагируют на изменение температуры. Они могут быть изготовлены из материалов, которые меняют свои свойства при нагревании или охлаждении, что позволяет контролировать процесс срабатывания. Такие конструкции часто используются в системах автоматического управления.

Каждый из этих типов имеет свои преимущества и особенности, которые необходимо учитывать при выборе наиболее подходящего варианта для конкретных условий эксплуатации.

Сравнение материалов: металл, пластик, композит

При выборе элемента, отвечающего за разделение сред, крайне важно учитывать характеристики каждого из доступных материалов. Металлы, пластики и композиты обладают уникальными свойствами, которые могут значительно влиять на эффективность и долговечность устройства. Рассмотрим основные аспекты, которые помогут определиться с оптимальным вариантом.

Металлы традиционно ассоциируются с высокой прочностью и устойчивостью к механическим нагрузкам. Они отлично подходят для условий, где требуется надежность и долговечность. Однако, металлы могут быть подвержены коррозии и требуют специальной обработки для предотвращения этого процесса. Кроме того, их вес может быть значительным, что не всегда удобно в некоторых конструкциях.

Пластики предлагают легкость и гибкость, что делает их идеальными для применений, где важна мобильность и простота монтажа. Они обладают высокой устойчивостью к химическим воздействиям и могут быть изготовлены в различных формах и размерах. Однако, пластики могут быть менее прочными по сравнению с металлами и могут деформироваться при высоких температурах.

Композиты представляют собой сочетание различных материалов, что позволяет объединить их преимущества. Они могут быть спроектированы с учетом специфических требований, что делает их универсальным решением для многих задач. Композиты обладают высокой прочностью и легкостью, а также могут быть устойчивы к коррозии и химическим воздействиям. Однако, их производство может быть более сложным и дорогостоящим.

Критерии выбора мембраны

При выборе элемента, отвечающего за безопасность и эффективность процесса, необходимо учитывать множество факторов. Каждый из них играет ключевую роль в определении того, насколько данный компонент будет соответствовать требованиям конкретной задачи. Рассмотрим основные аспекты, которые следует принимать во внимание при выборе оптимального решения.

Материал и прочность

Первостепенное значение имеет материал, из которого изготовлен элемент. Он должен обладать высокой прочностью и устойчивостью к различным внешним воздействиям, таким как температура, давление и химические вещества. Выбор материала зависит от условий эксплуатации и особенностей среды, в которой будет функционировать устройство.

Точность срабатывания

Точность срабатывания – еще один критический фактор. Элемент должен активироваться при строго определенных условиях, чтобы обеспечить безопасность и предотвратить нежелательные последствия. Точность зависит от конструкции и качества изготовления, поэтому важно выбирать продукцию от проверенных производителей.

Кроме того, необходимо учитывать такие параметры, как срок службы, удобство монтажа и стоимость. Все эти факторы в совокупности помогут определить наиболее подходящий вариант для конкретной задачи.

Как определить необходимую прочность и герметичность

Основные аспекты, которые следует рассмотреть:

- Условия эксплуатации: Оцените, в каких условиях будет работать элемент. Это может быть высокая температура, агрессивные среды или механические воздействия.

- Ожидаемые нагрузки: Определите, какие нагрузки (механические, термические, химические) элемент должен выдерживать. Это поможет выбрать материал с соответствующей прочностью.

- Требования к герметичности: Установите, какой уровень герметичности необходим. Это может быть защита от влаги, газов или других веществ.

- Срок службы: Учитывайте, как долго элемент должен сохранять свои свойства. Это зависит от частоты использования и ожидаемого срока эксплуатации.

Процесс определения необходимых характеристик включает:

- Анализ требований: Соберите все требования, связанные с работой элемента, включая условия окружающей среды, нагрузки и уровень герметичности.

- Сравнение материалов: Исследуйте различные материалы, которые могут соответствовать вашим требованиям. Обратите внимание на их прочность, устойчивость к окружающей среде и способность обеспечивать герметичность.

- Тестирование: Проведите тесты, чтобы убедиться, что выбранный материал соответствует ожидаемым нагрузкам и обеспечивает необходимый уровень герметичности.

- Оценка рисков: Оцените потенциальные риски, связанные с выбором материала, и разработайте меры по их минимизации.

Правильное определение прочности и герметичности позволит выбрать элемент, который будет надежно выполнять свои функции в течение всего срока службы.

Применение разрывных мембран в промышленности

В промышленности элементы, способные к быстрому и надежному срабатыванию, играют ключевую роль в обеспечении безопасности и эффективности технологических процессов. Они используются для защиты оборудования от чрезмерного давления, предотвращения аварийных ситуаций и контроля за потоками жидкостей и газов.

Одним из таких элементов являются устройства, которые при достижении определенного давления мгновенно активируются, обеспечивая сброс избыточного давления. Это позволяет избежать разрушения оборудования и снизить риск возникновения взрывов или пожаров. Такие устройства широко применяются в нефтегазовой, химической, фармацевтической и пищевой промышленности.

Кроме того, эти элементы используются для разделения сред, обеспечивая чистоту и безопасность продуктов. Они позволяют контролировать процессы фильтрации и сепарации, что особенно важно в производстве высококачественных продуктов с жесткими требованиями к чистоте.

В целом, применение таких элементов в промышленности не только повышает безопасность, но и оптимизирует работу технологических линий, снижая затраты и повышая производительность.

Решения для нефтегазовой, химической и пищевой отраслей

Нефтегазовая промышленность

- Предотвращение аварийных ситуаций: В условиях высокого давления и температуры, критически важно обеспечить быстрое и надежное отключение системы в случае нештатной ситуации. Это позволяет минимизировать риски и предотвратить катастрофические последствия.

- Защита от коррозии: Высокоагрессивная среда требует использования материалов, устойчивых к коррозии. Это обеспечивает долговечность оборудования и снижает затраты на обслуживание.

Химическая промышленность

- Контроль за процессами: В химическом производстве важно поддерживать точный контроль над реакциями и процессами. Решения, обеспечивающие быстрое реагирование на изменения параметров, позволяют избежать нежелательных реакций и повысить безопасность.

- Обеспечение герметичности: В условиях работы с токсичными и взрывоопасными веществами, герметичность систем является критически важным фактором. Это предотвращает утечки и снижает риски для персонала и окружающей среды.

Пищевая промышленность

- Обеспечение чистоты и безопасности: В пищевой отрасли важно поддерживать высокие стандарты гигиены и безопасности продуктов. Решения, обеспечивающие герметичность и легкость очистки, помогают поддерживать эти стандарты.

- Управление температурными режимами: Правильное управление температурой на всех этапах производства позволяет сохранить качество продукта и предотвратить его порчу.

В каждой из этих отраслей, специализированные решения играют ключевую роль в обеспечении безопасности, эффективности и долговечности производственных процессов. Выбор правильных решений позволяет не только снизить риски, но и повысить общую производительность и прибыльность предприятия.