Лазерные установки используют бесконтактный метод обработки для изменения формы или внешнего вида материала. Применяются для резки, сверления, гравировки, сварки, маркировки и других видов обработки. Хотя лазеры используются для различных видов материала: кожи, стекла, бумаги, пластмассы и даже тканей человека, больше всего такие агрегаты нашли применение в сфере промышленности по обработке металла.

В современном оборудовании процесс полностью автоматизирован. Станком управляет оператор с помощью компьютерной программы, которая регулирует положение перемещения, скорость и мощность лазера, расход воздуха или газа, коэффициенты подачи луча и другие параметры. Скорость обработки материала одним лазерным аппаратом во много раз выше, чем несколькими обычными станками, что позволяет уменьшить количество рабочей силы, освободить производственные мощности и снизить эксплуатационные расходы.

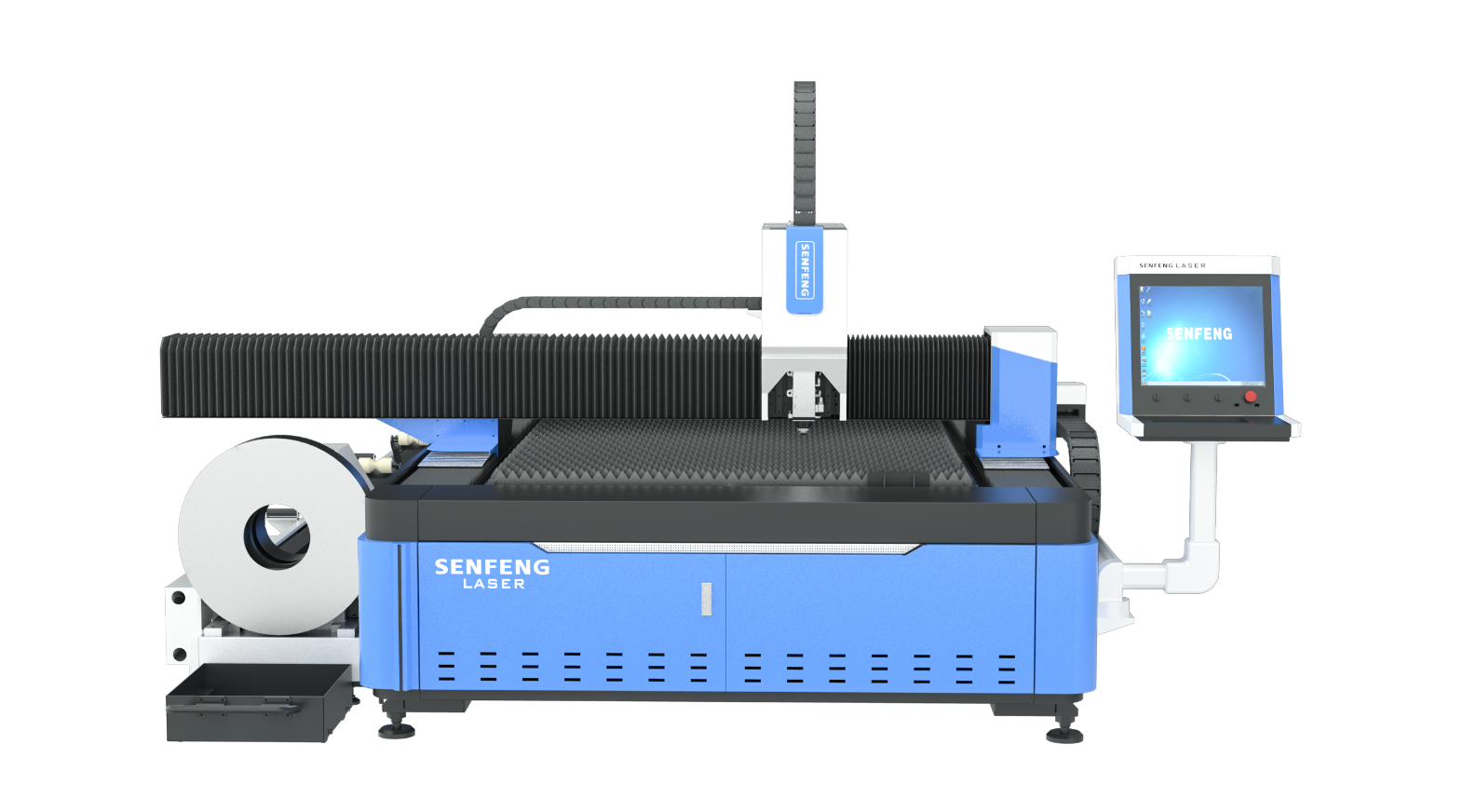

К примеру, если приобрести лазерный станок бренда Senfeng, при относительно невысоких затратах можно модернизировать предприятие, увеличить количество изготавливаемой продукции. При этом не понадобится набирать дополнительно высококвалифицированный персонал и расширять территорию производства.

Из чего состоит станок

Устройство лазерного станка по металлу зависит от назначения оборудования. Установка состоит из станины, компрессора, двигателя, каретки, вытяжки, охладителя, лазера, источника питания, компонентов оптики или доставки луча. Большинство современных устройств оснащено системой ЧПУ, которая управляет перемещением осей и выходной мощностью лазера с помощью заданных компьютерных программ.

Также в корпусе могут быть установлены связанные компоненты и подсистемы:

- датчики;

- диоды или инжекторы луча;

- охладители;

- челночные поддоны;

- манипуляторы и пр.

Станина – это механическая часть, обеспечивающая перемещение осей X, Y, а иногда и Z. На рабочем столе размещается обрабатываемая деталь, которая обрабатывается в соответствии с программой, управляемой серводвигателем.

Для работы любого лазерного станка необходимо генерирующей устройство, которое образует высокомощный узконаправленный луч. Генератор является одним из важнейших компонентов каждой лазерной установки. В качестве излучателя может применяться газ СО2, оптоволокно, кристаллы из редкоземельных элементов, легированных неодимом.

Чтобы световой луч проходил точно в заданном направлении, используется оптическая система. Вся оптика должна быть помещена в защитный кожух, чтобы защитить линзы от проникновения даже мельчайших частичек пыли. От чистоты оптических зеркал зависит точность наведения лазера.

Оптическая система может состоять из:

- лучегибов или зеркальных блоков;

- коллиматоров и расширителей луча;

- лучевых трубок;

- изоляторов отражения;

- заслонок луча;

- светоделителей;

- переключателей;

- зеркал гальво;

- круговых поляризаторов;

- замедлителей фазы;

- сканирующих линз.

Также оптическая система может включать фокусировку объектива, резонатор и другую специальную оптику. Чем сложнее устройство оптической системы, тем более тонкие операции можно производить на станке.

Чтобы лазер работал эффективно, необходимо поддерживать оптимальную длину волны. Достигается это с помощью охладителей. Чиллер уменьшает беспорядочное движение атомов и снижает температуру мелких частиц. Температура достигает необходимых величин в зависимости от типа установленного механизма.

Устройство лазерного резака

Раньше резаки приходилось обслуживать вручную. Работник укладывал заготовку, настраивал световой луч, который разрезал материал, затем убирал разрезанную деталь и повторял процесс со следующей. Теперь лазерные станки для резки металла оснащены системой ЧПУ, что сокращает время на обработку и исключает брак из-за неправильно выставленных параметров.

Лазерные резаки предназначены для бесконтактного раскроя материала. В состав станка также входит генератор для образования светового луча, который для резки металлов должен быть более мощным.

Агрегат может быть с подвижным или неподвижным рабочим столом. Портальный станок состоит из длинной горизонтальной станины, сверху которой размещается алюминиевая платформа. На портал укладываются заготовки, и запрограммированный с помощью ЧПУ луч разрезает материал, который продвигает каретка. По окончанию работы платформа снимается и устанавливается следующая с закрепленными деталями. Установки с неподвижной головкой состоят из более простой оптической системы.

В станках с движущимся лазерным лучом стол с заготовками остается неподвижным. Из-за движения лазера требуется постоянно регулировать длину луча, чтобы не ухудшилось качество резки. Поэтому в таких установках используется более сложная оптическая система с адаптивным управлением зеркалом. Станки с летающей оптикой производят более тонкие резы и работают быстрее, поскольку движение зеркал проще контролировать.

Для резов сложной конфигурации применяются агрегаты гибридной системы, где заготовка движется по одной оси, а лазерный луч по другой. Такие установки сочетают в себе преимущества от обеих систем, обеспечивают более точный путь луча, что снижает потери мощности.

Типы лазерных станков

В зависимости от условий основной лазерной среды аппараты делятся на газовые, кристаллические и оптоволоконные.

CO2-лазеры генерируют лучи в трубке, заполненной газовой смесью с содержанием гелия, водорода, азота, углекислого газа, куда подается электрический ток. На концах стержня установлены оптические зеркала, одна часть из которых отражает, а другая поглощает свет. Высокоинфракрасные CO2-лазеры излучают свет, незаметный для человеческого глаза.

Станки с СО2-лазерами обладают невысокой мощностью в среднем 25-100 Вт. Хотя современные установки могут вырабатывать мощность в несколько киловатт, скорее это исключение из правил. Поэтому газовые аппараты обработки лазером используются чаще для синтетических материалов, дерева, картона, текстиля. Также с помощью устройств можно обрабатывать цветные металлы.

В кристаллических станках световые лучи формируются кристаллитами, такими как гранат иттриево-алюминиевого сплава (Nd: YAG) и ортованадат иттрия (Nd: YVO), легированные неодимом. Установки вырабатывают высокую мощность, обладают лучшей поглощающей способностью, более широким спектром и диапазоном волн накачки. Но оборудование стоит очень дорого и имеет ограниченный срок службы в 8000-15000 тысяч часов.

Одна из последних разработок с использованием высоких технологий – оптоволоконные лазерные установки. Лазерный луч концентрируется в волоконно-оптическом кабеле с применением диодов для формирования фокуса. Оптоволоконные станки работают намного быстрее газовых, они мощнее и способны проникать на большую глубину, что особенно важно для лазерной резки и сварки. Оптоволоконные установки имеют более длительный срок службы, не требуют специального обслуживания. Способны работать в импульсном и постоянном режимах, что обеспечивает им разные функциональные возможности.